En la actualidad existen muchos procesos de soldadura y corte, algunos con muchos años de evolución desde su invención y no se puede elegir uno u otro proceso como mejor o peor sin delimitar o numerar las restricciones, factores y/o objetivos propios de cada uno de los proyectos.

Entre los factores a tener en cuenta para seleccionar el proceso de soldadura adecuada tenemos:

- Equipamiento disponible.

- El tipo de metal.

- El tipo de unión.

- El costo de los consumibles.

- El costo de la mano de obra.

Podríamos decir por ejemplo que un corte con proceso plasma PAC es mejor que un corte por proceso oxiacetilénico OFC – A, pero si unos de los parámetros del proceso es la economía en los equipos por sobre la calidad del corte sabríamos que esta apreciación estaría herrada.

Imagen tomada de https://www.hypertherm.com/global-landing-page/?returnUrl=775

Lo mismo sucedería si pusiéramos frente a frente un proceso de soldadura de arco con protección de gas como el GMAW, frente a un proceso de soldadura de arco con electrodo revestido SMAW, en un lugar de difícil acceso y con condiciones ambientales adversas donde no se pueda proteger el entorno de trabajo.

CLASIFICACIÓN DE LOS PROCESOS.

Existen varias formas de clasificar los procesos de soldadura dependiendo del punto de vista que se fije.

Podemos agrupar los procesos que involucran arco eléctrico según la fuente de alimentación de corriente en:

Procesos de corriente constante.

Son usadas con más frecuencia para los procesos manuales de soldadura, tales como la soldadura TIG (GTAW) y soldadura de arco con electrodo revestido (SMAW), porque estas mantienen valores estables de corriente, incluso frente a variaciones importantes del voltaje. Esto es importante en la soldadura manual, ya que puede ser difícil sostener el electrodo perfectamente estable, y como resultado, la longitud del arco y el voltaje tienden a fluctuar.

Procesos de voltaje constante.

Mantienen el voltaje variando la corriente, por tanto son usadas más a menudo para los procesos de soldadura automatizados, tales como la soldadura semi-automática (FCAW, GMAW) y soldadura por arco sumergido (SAW), principalmente por brindar una rápida respuesta ante una alteración.

O podriamos clasificarlas dependiendo del materia de aporte y pieza de trabajo en soldaduras heterogéneas (de aleación) u homogéneas (autógenas), y estas a su vez subdividirlas en fuertes (temperaturas mayores a 450 °C) y blandas (temperaturas menores a 450 °C), o por presión, fusión o una combinación.

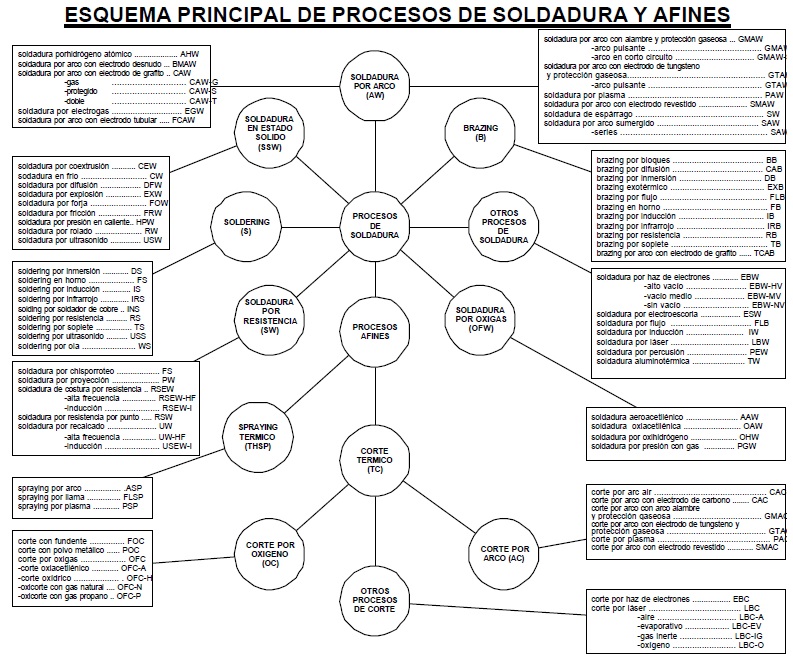

En la clasificación que hacen ellos presentan el esquema principal de procesos de soldadura y afines, en el que separan los métodos de unión y corte en dos grandes categorías, la primera procesos de soldadura y la segunda procesos afines, a su vez subdividen los procesos de soldadura en siete grupos diferentes, que incluyen, por arco, en estado sólido, por resistencia, por oxigas soldering, brazing y otras soldaduras, seguidamente subdividen los procesos afines en spraying térmico y corte térmico.

Dicho esto tendríamos en los procesos de soldadura:

Imagen tomada de http://procprod2017.blogspot.com/2017/08/

Por arco (AW):

- Con electrodo revestido (SMAW)

- Con alambre y protección gaseosa (GMAW)

- Pulsante (GMAW – P)

- En corto circuito (GMAW – S)

- Con electrodo de tungsteno y protección gaseosa (GTAW)

- Pulsante (GTAW – P)

- Sumergido (SAW)

- De plasma (PAW)

- De esparrago (SW)

- Con electrodo tubular (FCAW)

- Con electrodo desnudo (BMAW)

- Con electrodo de grafito (CAW)

- Gas (CAW – G)

- Protegido (CAW – S)

- Doble (CAW – T)

- Electrogas (EGW)

- Hidrogeno atómico (AHW)

En estado sólido (SSW):

- Por forja (FOW)

- Por coextrusión (CEW)

- En frio (CW)

- Por difusión (DFW)

- Por explosión (EXW)

- Por fricción (FRW)

- Por presión caliente (HPW)

- Por rolado (RW)

- Por ultrasonido (USW)

Por resistencia (SW):

- Por chisporroteo (FS)

- Por proyección (PW)

- De costura por resistencia (RSEW)

- En alta frecuencia (RSEW – HF)

- Por inducción (RSEW – I)

- Por punto (RSW)

- Por recalcado (UW)

- En alta frecuencia (UW – HF)

- Por inducción (UW – I)

Oxigas (OFW):

- Aeroacetilénico (AAW)

- Oxiacetilénica (OAW)

- Por oxihidrógeno (OHW)

- Por presión con gas (PGW)

Soldering (S)