La sigla de la soldadura GMAW (Gas Metal Arc Welding) significa soldadura de metal por arco con proteccion gaseosa. Actualmente, ocupa una posición destacada en la industria metalmecánica y se ha convertido en uno de los métodos de soldadura más importantes a nivel mundial debido a diversos factores, como el aumento en la productividad, la mejora en la apariencia de los cordones de soldadura, la reducción de la escoria, la alta tasa de deposición de material, la disminución del esfuerzo del soldador y el cumplimiento de medidas para la protección ambiental.

¿QUE ES SOLDADURA GMAW?

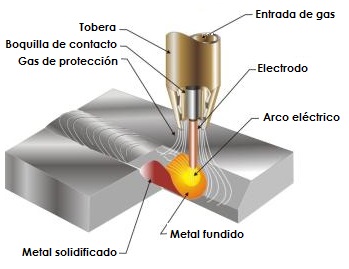

Técnicamente es un proceso de soldadura de arco protegido por gas, con alimentacion automatica del electro y un sistema autorregulado de potencial constante. Podemos describirlo como una soldadura semiautomática que emplea una pistola manual con un equipo alimentando el electrodo de forma continua.

Con notables avances en automatización y robótica, el proceso ha evolucionado y actualmente se puede aplicar de tres formas distintas.

Soldadura GMAW semiautomática.

Es el proceso más común, el soldador ajusta previamente algunos parámetros, como el voltaje y la velocidad de alimentación del electrodo, luego el equipo regula de manera automática y constante estos parametros pero sin embargo, es el operario quien realiza manualmente el arrastre de la pistola y la pieza.

Soldadura GMAW automática.

El operario generalmente interviene muy poco, solo para corregir o reajustar los parámetros, mover la pieza o cambiarla de lugar. Al igual que en el proceso semiautomático, el equipo se ajusta previamente en los parametros requeridos para cada trabajo, pero en este caso una boquilla automatizada aplica la soldadura.

Soldadura GMAW robotizada.

En el proceso robotizado, un brazo mecánico puede soldar, rotar, transportar y realizar acabados en toda una pieza automáticamente, sin necesidad de la intervención del operario. Las coordenadas de localización de la unión que se va a soldar y todos los parámetros se programan mediante una unidad de control numérico computarizado.

Este proceso se utiliza a escala industrial.

Imagen tomada de https://www.northernontariobusiness.com/industry-news/construction/kenora-fabricator-finds-success-in-western-canada-370710

¿QUE SIGNIFICA SOLDADURA MIG?

El termino MIG se originó cuando, en sus primeros días se usaba exclusivamente con gases inertes como argón (Ar) y helio (He). Sin embargo, debido a la creciente demanda de acero y al alto costo de los gases inertes, la tendencia cambió, y los soldadores comenzaron a adoptar la soldadura MAG con dióxido de carbono (CO2), especialmente para trabajar con aceros.

Imagen tomada de https://www.codinter.com/co/producto/equipo-de-soldar-mig-miller-millermatic-252/

¿CUAL ES LA DIFERENCIA ENTRE LAS SOLDADURAS MIG Y MAG?

Específicamente el sistema MIG se emplea para unir piezas delgadas de aluminio, cobre, magnesio, inoxidables y titanio, mientras el MAG es ideal para la mayoría de aceros y hierros al carbono y bajo carbono, en todas las dimensiones, permite soldar desde los espesores más finos a partir de 0.03 mm hasta los más gruesos, casi todos los tipos de hierro y acero pueden unirse con este proceso, incluso los libres de carbono, los aceros al bajo carbono y de baja aleación, los aceros de alta resistencia enfriados por inmersión y templados, los inoxidables, los hierros y aceros cromados o niquelados, algunos de los aceros llamados de súper aleación, los metales comerciales importantes, como aluminio, magnesio, cobre, hierro, titanio y zirconio.

En las dos técnicas, el gas sirve en primera medida como una barrera que protege el arco del aire, principal causante de oxidación.

Técnica MIG (Metal Inert Gas)

En MIG por ser un gas inerte es más estable, no reacciona con el metal ni influye en las propiedades del fundido, la soldadura tiene una menor penetración, mejor acabado, no causa deformaciones en las piezas delgadas y es especial para trabajos en materiales delicados. Se utiliza en la reparación de ejes, fabricación de tanques, carrocerías, rines de automóviles, embarcaciones y aeronaves. Funciona muy bien en aceros de media aleación, inoxidables e incluso aluminio.

Técnica MAG (Metal Active Gas)

Utiliza gas activo, genera mayor penetración de la soldadura, mejora las propiedades físicas de la unión, aumenta su resistencia al impacto, su resistencia a la corrosión y cambios de temperatura. Sin embargo, la naturaleza activa del gas, produce cordones de soldadura más abultados e incrementa las salpicaduras, por ello, las compañías fabricantes han optado por estabilizar el CO2 mezclándolo con hasta 25 % de argón y/o helio para mejorar la presentación del cordón, reducir al mínimo el chisporroteo y el exceso de humos.

El proceso MAG se utiliza para unir todo tipo de aceros de baja y media aleación y algunos inoxidables como los aceros AISI 304, 308, 316, austeníticos, se comporta muy bien en calibres de lámina gruesa, por la agresividad del C02 y ofrece rapidez de soldeo, se usa para soldar construcciones, lámina gruesa y delgada, fabricación de puertas y ornamentación en general.

DESCRIPCIÓN FÍSICA DEL PROCESO.

A diferencia de la soldadura SMAW, en el que se ajusta la corriente y los electrodos son finitos, en este proceso se ajusta el voltaje y la velocidad de alimentacion del electrodo.

Aunque generalmente reseñan tres modos de transferencia de metal en la soldadura GMAW, realmente existen cuatro modos básicos, y otros tantos en los que no entraremos en detalle por tener la necesidad de equipos especiales como es el caso de la transferencia por tensión superficial y el cortocircuito controlado.

Las características de los cuatro primeros son tan diferentes que es casi como si se tratara de cuatro procesos de soldadura distintos, cada uno de ellos tiene sus propias ventajas y desventajas, por esto se debe tener un firme conocimiento de los mismos para poder seleccionar así los parámetros más adecuados dependiendo de la aplicación que se le va a dar, los factores que influyen en estos procesos, son el voltaje, las características del suministro de potencia, la posición de soldeo e incluso la correcta elección del gas de protección.

Imagen tomada de https://millerweldslatam.com/articulos/que-son-los-gases-industriales-en-soldadura-y-cual-es-el-mejor-para-mi-proceso/

Si ordenamos los cuatro modos de aplicación de la soldadura GMAW, según la temperatura de trabajo alcanzado podremos decir que en primer lugar está la transferencia por spray, seguida de la transferencia globular, el arco pulsante y finalmente el corto circuito.

Modo de transferencia en spray.

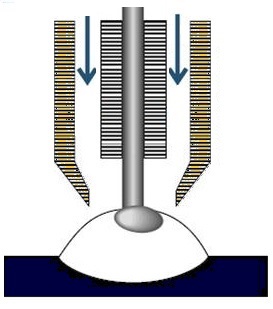

Como ya se indicó este es el modo de transferencia de mayor energía para la soldadura GMAW, se da bajo protección gaseosa de mezclas de gases ricas en argón.

Bajo la acción de las fuerzas electromagnéticas, el metal se desplaza en forma de gotas muy finas a altas velocidades a través del arco, impulsándose en la dirección del alambre hacia el metal base entre 500 y 2.000 gotas por segundo.

El arco resultante es muy estable y con ausencia de salpicaduras, la necesidad de usar altas corrientes da una pileta líquida grande de fusión muy fluida, que hace difícil o imposible su aplicación fuera de la posición plana, en soldaduras de acero al carbono se aplica a espesores grandes de material base, tanto en filetes como soldadura tipo ranura y su aplicación en piezas de pequeño espesor puede producir exceso de penetración, por lo que no se recomienda para metales en presentaciones muy delgadas aunque con el uso de mezclas de gas de protección que contengan más del 10% CO2 se reduce el perfil de penetración.

Es preciso usar corriente continua y electrodo positivo para garantizar que las gotas se formen y se suelten a razón de centenares por segundo

Se puede utilizar con todas las aleaciones comunes como aluminio, magnesio, acero al carbono, acero inoxidable, aleaciones de níquel y cobre, es aplicable a cualquier alambre sólido, para la mayoría de los diámetros y aleaciones de metal de aporte.

Se caracteriza por un ruido similar a un soplido constante su terminación da una apariencia del cordón muy buena y los mejores resultados se dan cuando la junta a soldar está libre de aceite, suciedad, óxido y las escamas de laminación.

Modo de transferencia globular.

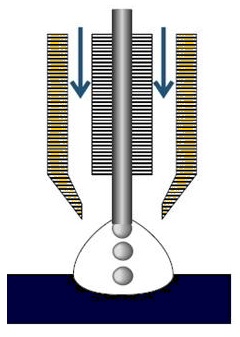

En este modo de transferencia el alambre de aporte se deposita en gotas relativamente grandes por efecto de la gravedad en conjunto con ocasionales cortocircuitos, cuando usamos alambres macizos hay una transición en la que el modo de transferencia por cortocircuito termina e inicia la transferencia globular.

Las gotas más grandes son de forma irregular con un tamaño mayor al diámetro del alambre, la forma irregular de las gotas fundidas no siguen un desprendimiento en el eje de alambre, sino que pueden caer fuera del eje del alambre de aporte debido a que desde el metal base se ejercen fuerzas de reacción que suben hacia el electrodo las cuales son responsables del movimiento de giro hacia arriba de las gotas de metal líquido y por ende de su deformación.

La transferencia globular presenta niveles equilibrados entre el calentamiento y la deposición de material, es un modo intermedio que tiende a ser menos estable y con incrementos de las salpicaduras, la operación de soldadura está restringida a la posición plana, con gas de protección CO2 al 100% o mezclas de argón con CO2, produce altas corrientes que posibilitan mayor penetración de la soldadura y mayores velocidades que las que se alcanzan con la transferencia por corto circuito y spray.

Es muy común que las piezas de gran tamaño y peso sean unidas por este método y normalmente a causa de la excesiva salpicadura no se usa en la posición sobre cabeza.

Modo de transferencia por arco pulsado.

El modo de transferencia por arco pulsado se realiza con fuentes de energía especiales que imponen una forma de onda a la corriente de soldadura caracterizada por tener períodos de pulsos de alta corriente. Esto permite una transferencia spray intermitente, con valores medios de corriente inferiores a los usados normalmente para lograr spray.

De este modo, se obtienen las ventajas del spray con una transferencia con valores de corriente medios inferiores, lo que permite su aplicación en chapas de bajo espesor, y también fuera de la posición plana. Las principales limitaciones de este tipo de trasferencia son la operación más compleja y la necesidad de equipo especial que es más caro complejo.

Tal vez te interese también el artículo relacionado al proceso FCAW da clic acá para conocer más.

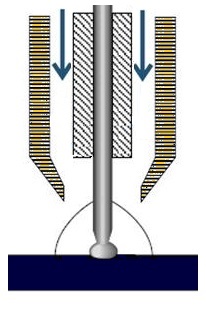

Modo de transferencia por corto circuito.

Es un método de transferencia de arco de baja energía y se utiliza comúnmente en la soldadura de aceros al carbono fuera de la posición plana, piezas delgadas y en la técnica MAG con protección de CO2 o mezclas similares.

Requiere considerar parámetros clave, como el diámetro del electrodo (generalmente de 0,6 a 1,2 mm), el tipo de gas de protección (puro CO2 o mezcla de 75-80% de Argón y 25-20% de CO2), y el procedimiento de soldadura. Sin embargo, presenta desafíos como altos niveles de salpicaduras y posibles problemas de fusión en juntas de gran espesor. La presencia de argón en los gases puede aumentar cortocircuitos, reducir el tamaño de las gotas y generar ruido audible durante la soldadura.

En este modo una sola gota de metal líquido procedente del alambre se produce durante la fase de cortocircuito del ciclo de transferencia, la gota toca la pileta de fusión periódicamente aproximadamente de 20 a 200 veces por segundo, la corriente suministrada por la fuente de alimentación se eleva y el aumento de la corriente acompaña a un aumento de la fuerza magnética aplicada al final de la punta del electrodo ocurriendo una transferencia de metal de aporte durante estos cortos circuitos por acción de la tensión superficial y fuerzas electromagnéticas.

Control de inductancia.

Se impacta la calidad del proceso, especialmente al controlar la inductancia. Esta puede ser fija o variable según el diseño de la fuente de alimentación. La inductancia influye en la cantidad de energía durante cortocircuitos y afecta la frecuencia de transferencia de gotas líquidas. Un aumento en la inductancia disminuye la frecuencia de cortocircuitos, resultando en gotas más grandes con más energía. Por otro lado, una disminución en la inductancia aumenta los cortocircuitos y reduce el tamaño de las gotas. El objetivo del control de inductancia es lograr transferencias con gotas líquidas más pequeñas para minimizar salpicaduras, manteniendo la energía suficiente para garantizar una fusión adecuada

Pellizco o pinch.

Se da cuando el campo electromagnético que rodea el electrodo genera una fuerza que estrangula la gota fundida en el extremo del electrodo hasta que la gota se separa y deja de estar en contacto con el resto del electrodo, pasando a la pileta fundida.

GASES DE PROTECCIÓN EN LA SOLDURA GMAW.

En la soldadura GMAW, el gas de protección cumple principalmente la función de servir como barrera para el aire atmosférico, aunque esta función no es la única, por lo que hacer recomendaciones sobre los gases de protección sin conocer los detalles específicos del proceso y las necesidades de soldadura es complicado y arriesgado pero podemos proporcionar pautas generales sobre este tema.

Se debe tener muy presente que la composición del gas de protección influye sobre el tipo de transferencia de material desde el alambre fundido a la pileta de soldadura y tiene un papel fundamental con respecto a los elementos de aleación, por lo que a su vez influye en la cantidad y el tamaño de salpicaduras creadas, así como en la apariencia del cordón, la geometría de la soldadura, la velocidad del proceso y una formación de óxidos en la superficie del cordón de soldadura.

Las propiedades de los gases que podemos tomar en cuenta al momento de hacer la elección del mismo serian la densidad, la conductividad térmica, el potencial o energía de ionización, la oxidación y la disociación.

Densidad.

Es el peso del gas por unidad de volumen, básicamente los gases más pesados que el aire, tales como Ar y CO2 requieren caudales más bajos comparados con aquellos gases más livianos.

Conductividad térmica.

La conductividad térmica ejerce influencia sobre la formación del cordón de soldadura, sobre el baño de fusión y la velocidad de soldadura.

Potencial de ionización.

Corresponde a la energía necesaria, expresada en electronvolt (eV) que se requiere para cargar eléctricamente un gas, básicamente sucede cuando los átomos del gas ceden electrones que se convierten en iones. Podemos decir que a mayor potencial de ionización menor es la estabilidad del arco y mayor será el desprendimiento de calor; mientras que, a menor potencial de ionización, el gas más fácilmente aportará los electrones, tanto para el inicio como para la estabilización del arco. Los gases de menor energía de ionización, como el argón, favorecen la iniciación y la estabilización del arco, en comparación con los gases de mayor energía de ionización como el helio.

Oxidación o reactividad.

Es la naturaleza oxidante de los gases de protección y la tendencia de ser afectados por los elementos tanto del alambre como del metal base. El argón y helio son gases inertes por lo que no entran en esta categoría. Por el contrario, el CO2 y O2 son altamente reactivos u oxidantes y tienden a ocasionar la pérdida del manganeso y silicio del sustrato, lo que afecta sus propiedades de tenacidad y resistencia, aunque una adición controlada de estos gases mejoran la estabilidad del arco, la fluidez y mojabilidad del baño de soldadura. El H2 es un gas reductor, evita la oxidación, aunque puede producir efectos indeseados en el cordón.

Disociación y recombinación.

Los gases de protección como el dióxido de carbono, el nitrógeno, el hidrógeno y el oxígeno, corresponden a moléculas multiatómicas; por esto, al ser calentados a la temperatura del arco, estos gases se disocian en sus respectivos átomos liberando electrones, después, al entrar en contacto con del metal base, se combinan cediendo calor a la superficie. Este proceso no ocurre con los gases como el argón y el helio, los cuales son monoatómicos.

Los gases mas usados en la soldadura GMAW.

Dióxido de carbono (CO2).

Es un gas reactivo u oxidante de bajo costo, usualmente es el más usado en la industria de forma pura o combinado con argón, produce gran cantidad de salpicaduras y se utiliza en transferencia globular o en cortocircuito, mejorar la estabilidad, la penetración y la velocidad de la soldadura. Se maneja con la recomendación de que su porcentaje en la mezcla no supere el 25 por ciento, en el mercado se ofrecen mezclas de 5, 10, 20, 25 y hasta 50 por ciento, el cordón terminado tiene la particularidad de que queda ligeramente oxidado, se usan principalmente en aceros al carbón, de baja aleación y tienen aplicación limitada en aceros inoxidables.

Argón (Ar).

Es un elemento con una alta densidad y por ello brinda una buena protección, tiene baja energía de ionización, proporciona arcos poco energéticos que lo hace ideal para espesores pequeños, posee una baja conductividad térmica lo cual le ayuda a concentrar el calor del arco y aumenta la penetración generando cordones con buena profundidad.

Helio (He).

Aunque cuenta con aplicaciones especiales en Estados Unidos y Europa, es un gas poco utilizado en nuestra región. Se caracteriza por tener un elevado potencial de ionización y poca estabilidad del arco en comparación con el argón. Sin embargo, proporciona un mejor rendimiento calorífico, cordones anchos y gran velocidad de soldeo. Por tanto, se recomienda para soldar grandes espesores y es idóneo para procesos de fabricación automática. La densidad del helio es diez veces inferior que la del argón, por lo que genera una protección inferior, con igual caudal, debido a que tenderá a escaparse del baño de fusión mucho antes que el argón, este aporte de calor más intenso ofrece una penetración muy fuerte. La utilización del helio se hace interesante para la soldadura de metales conductores del calor, como el cobre o el aluminio.

Hidrógeno.

Es un gas inflamable y ligero que se emplea en procesos de soldadura como parte de la mezcla de gases, en proporciones reducidas, proporciona un alto poder calorífico al arco, por lo que aumenta la penetración y en consecuencia la velocidad de avance; brinda un efecto de limpieza, ya que al ser reductor, tiene la propiedad de eliminar óxidos dando como resultado un cordón de aspecto brillante y plano.

Nitrógeno.

Es generalmente considerado inerte, excepto a altas temperaturas, en las cuales puede reaccionar con ciertos metales como Aluminio, Magnesio, Titanio y algunos aceros. No tiene muchas aplicaciones como gas de protección, pero sí como gas de purga, es decir que sirve para mantener el gas libre de oxígeno y previene la oxidación.

Suele utilizarse en el soldeo de aceros inoxidables dúplex, con objeto de mantener el equilibrio entre la fase ferrítica y la austenítica y la soldadura del cobre y sus aleaciones.

Oxígeno.

Solamente se utiliza como aditivo del argón. La adición de pequeñas cantidades de oxígeno de no más de 8 por ciento, estabiliza el arco, con 2 por ciento de oxígeno por ejemplo, se produce una mezcla adecuada para modo spray en aceros al carbón , aceros de baja aleación y aceros inoxidables con intensidades más bajas. Así mismo, 5 por ciento de oxígeno en la mezcla produce una combinación que proporciona un pozo de soldadura más fluido y a la vez controlable, además de mejorar el aspecto del cordón. Mundialmente, esta mezcla de argón/oxígeno es la que más se usa para soldadura general de acero inoxidable.

POLARIDADES DE TRABAJO EN LA SOLDADURA GMAW

Prácticamente se utiliza en todas las aplicaciones con corriente continua de polaridad directa, conectando la torcha al borne positivo del equipo (CC+). Se puede utilizar con corriente alterna (CA) para soldar chapas de pequeño espesor, especialmente en aluminio pero esta practica no es muy común.

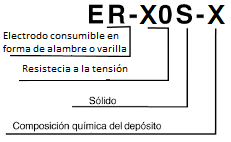

CLASIFICACIÓN DEL ELECTRODO EN LA SOLDADURA GMAW

Al igual que en otros procesos, la AWS (American Welding Society) aprueba un sistema de identificación para los distintos electrodos. Estos alambres sólidos suministrados en bobinas o rollos de distintos tamaños, se distinguen de los demás por las letras ER, seguidas por 2 o 3 números, la letra S y un guion seguido nuevamente de un número.

La nomenclatura ER designa el alambre que puede utilizarse como electrodo (conduciendo electricidad) o simplemente como varilla (metal de aporte) cuando se usa en otro proceso de soldadura. Los dos o tres números expresan la mínima resistencia a la tracción en miles de libras por pulgada cuadrada, seguidamente, la letra S indica que se trata de un alambre sólido y por último, un guion seguido de un número indica la composición química particular de ese electrodo.

Normalmente y aunque no se especifique los electrodos para la soldadura GMAW contienen una importante cantidad de desoxidantes, tales como magnesio, silicio y aluminio para ayudar a evitar la formación de porosidad.

MANIPULACIÓN Y CONSERVACIÓN DE LOS ELECTRODOS.

A pesar de que el alambre no tiene fundente de recubrimiento es el buen manejo y almacenamiento el factor más crítico en este proceso, esto porque la contaminación con polvo, grasas, solventes e incluso la sola humedad es supremamente pejudicial para el electrodo es muy importante almacenar adecuadamente el material que no se usa.

Tal vez te interese también el artículo relacionado al proceso SMAW da clic acá para conocer más.

COMPONENTES DEL EQUIPO USADO EN LA SOLDADURA GMAW

El equipo básico para la soldadura GMAW incluye una fuente de energía con una salida de voltaje constante regulable entre 15 y 50 voltios, una torcha, un recipiente fuente de gas y un alimentador de alambre con velocidad regulable, que va desde 1 a 20 metros por minuto.

Muchas veces al aplicar un cordón de soldadura y encontrar en él varios defectos como la presentación, los poros, las fisuras y los socavados, lo primero que se nos viene a la mente es que el proceso es inadecuado o que el soldador no tiene la capacidad suficiente, razones que en parte son ciertas pero pocas veces iniciamos por hacer una evaluación de los parámetros de configuración del equipo.

Si los ajustes de la máquina son incorrectos lo mínimo que puede pasar al momento de que el soldador tire del disparador es que se produzca una soldadura obviamente mala. En el peor de los casos no se detecta una fusión incompleta u otras discontinuidades de soldadura durante la inspección o peor aún, ya en servicio.

La torcha o pistola.

Como en la mayoría de los procesos de soldadura uno de los principales elementos a ser cuidados es la pistola, que en este caso es el análogo a la pinza porta electrodo de la soldadura SMAW. Por muchos cuidados que usted tenga siempre va a tener alguna salpicadura en la mayoría de los modos de aplicacion de la soldadura GMAW por lo que a fin de reducir los efectos nocivos de esta y reducir la acumulación de salpicadura en los componentes de la pistola se puede usar gelatina o spray de protección.

El spray.

Es conveniente y rápido, y algunas veces se usa más para reducir la salpicadura que se pega al metal base al momento de realizar el proceso de soldeo que para proteger la boquilla en si, especialmente cuando se usa transferencia por corto circuito.

La gelatina.

Es mas barata y dura muchísimo si se usa correctamente por ejemplo no clavar la boquilla en frío, en este caso tiende a aglutinarse dentro de la pistola lo que a la larga es mas perjudicial, en lugar de esto, aplique unos cuantos cordones para calentar los componentes de la pistola, y luego sumerja la boquilla en la gelatina.

Tenga en cuenta que se puede encontrar salpicaduras en la boquilla, incluso entre el difusor y la boquilla, y que el arco puede muchas veces fundir lo acumulado en el difusor, convirtiendo un asunto menor en un gran problema.

Si encuentras salpicaduras en la boquilla, NUNCA golpees la pistola. Intenta quitar la soldadura con una lima redonda, siempre y cuando la boquilla y el aislante sean piezas separadas, en el caso de que la boquilla y el aislante formen una sola pieza, el uso de una lima redonda podría arruinar las roscas. Así que en este caso, intente con pinzas de extremos cuadrados tipo welpers, que puede introducir en la boquilla, darles vuelta y limpiar efectivamente su boquilla.

Puntas de contacto.

En lo que tiene que ver con las puntas de contacto podemos decir que son un componente crítico de la soldadura GMAW, debido q que el arco sale de ésta, son componentes económicos por lo que no es difícil inspeccionarla y cambiarla regularmente. Para inspeccionar la punta observe si está achatada o fundida, si el agujero se ve demasiado grande para el alambre, busque espacios alrededor del alambre, usualmente el alambre necesita ajustarse al interior de la punta de contacto con muy poca tolerancia, verifique que esté centrada en la boquilla y apretada, ya que una punta de contacto floja puede causar un arco errático y afetando la calidad de la soldadura.

Como último paso referente a las puntas de contacto asegúrese de que la distancia del tubo de contacto a la boquilla es correcta, lo cual es algo que con frecuencia pasan por alto, un tubo de contacto que entra demasiado en la boquilla esencialmente aumenta la longitud o extensión del electrodo, por lo que se tiene la intuición de corregir este problema mediante ajustes de la máquina diferentes, un poco menores que los óptimos, cuando el procedimiento correcto está a la mano.

Rodillos impulsores.

Para el correcto funcionamiento de la soldadura GMAW, verifique la tensión correcta de los rodillos impulsores. Los sistemas pequeños usualmente tienen un solo juego de rodillos impulsores que empuja el alambre hacia el cable de la pistola; las máquinas más grandes tienen sistemas duales de rodillos impulsores con dos juegos de rodillos en línea uno con otro.

Algunos sistemas usan una alimentación en la cual rodillos montados en la pistola halan alambre a través del cable de la pistola. Hay otros que usan un sistema de empuje-tracción (push-pull), útil para aluminio u otros grados de alambre suave.

Cualquiera sea el tipo de alimentador la tensión del alambre es importante, si se ajusta a un valor demasiado bajo, el alambre puede deslizarse provocando un arco de soldadura intermitente. Si la tensión del alambra está demasiado alta osea esta muy apretado, el alambre puede ser mordido o aplanarse, lo que puede causar problemas de espacios libres en la alimentación a través de la punta de contacto.

Si las puntas de contacto se desgastan rápidamente, verifique la tensión de los rodillos impulsores, especialmente si está usando rodillos estriados o ranurados.

Guías de entrada y salida.

En las maquinas de la soldadura GMAW directamente enfrente de los rodillos impulsores de la alimentación de alambre hay un juego de guías de entrada/salida, las cuales alinean el alambre que llega a los rodillos impulsores y que sale de éstos. Verifique los agujeros y los O-rings en el extremo del cable de la pistola para asegurar que el extremo se conecta sólidamente con las guías de entrada/salida.

Si el cable de la pistola está flojo o no es empujado en toda su extensión, el gas no podrá ir de la válvula solenoide en la máquina soldadora al cable de la pistola, una mala conexión u O-rings malos pueden provocar restricciones en el flujo de gas o contaminación atmosférica y en última instancia porosidad de la soldadura.

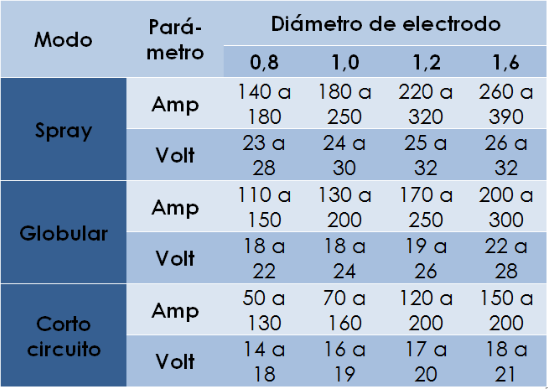

CORRIENTES Y VOLTAJES RECOMENDADOS EN LA SOLDADURA GMAW.

Se da una tabla de los valores de amperaje y voltaje de referencia recomendados para distintos modos de transferencia y diferentes diámetros de electrodo (ø) en la soldadura GMAW.

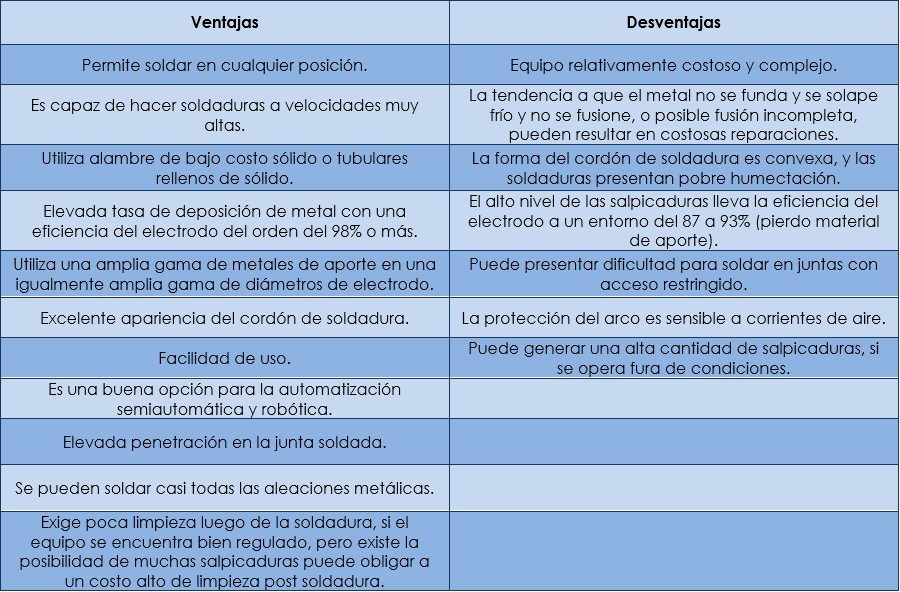

VENTAJAS Y DESVENTAJAS DE LA SOLDADURA GMAW.

Entre las ventajas y desventajas del proceso con electrodo continuo, podemos listar las siguientes teniendo en cuenta siempre que los parámetros de soldeo nos permiten tener grandes variaciones.

Y más específicamente en la configuración del modo Spray tenemos que.

- Esta limitado a las posiciones de soldadura plana y horizontal.

- La generación de humos de soldadura es mayor que en otros modos.

- La pileta es muy caliente y tiene una mayor radiación, la emisión de luz muy brillante requiere protección adicional del soldador y el entorno.

- El uso de transferencia spray al aire libre requiere mamparas que protejan del viento circundante.

- La protección gaseosa utilizada para la transferencia de pulverización spray cuesta más que cundo puedo utilizar CO2 al 100%.