La sigla de la soldadura SMAW (Shielded Metal Arc Welding) significa soldadura por arco con electrodo revestido, también se conoce como MMA (Manual Metal Arc Welding) o STICK. La soldadura SMAW es un proceso altamente versátil y de costos muy bajos y se emplea en una amplia gama de aplicaciones, desde la carpintería metálica (puertas, ventanas y rejas) hasta la soldadura de tuberías.

En la práctica, la soldadura SMAW se denomina comúnmente soldadura eléctrica o de electrodo revestido.

¿QUE ES LA SOLDADURA SMAW?

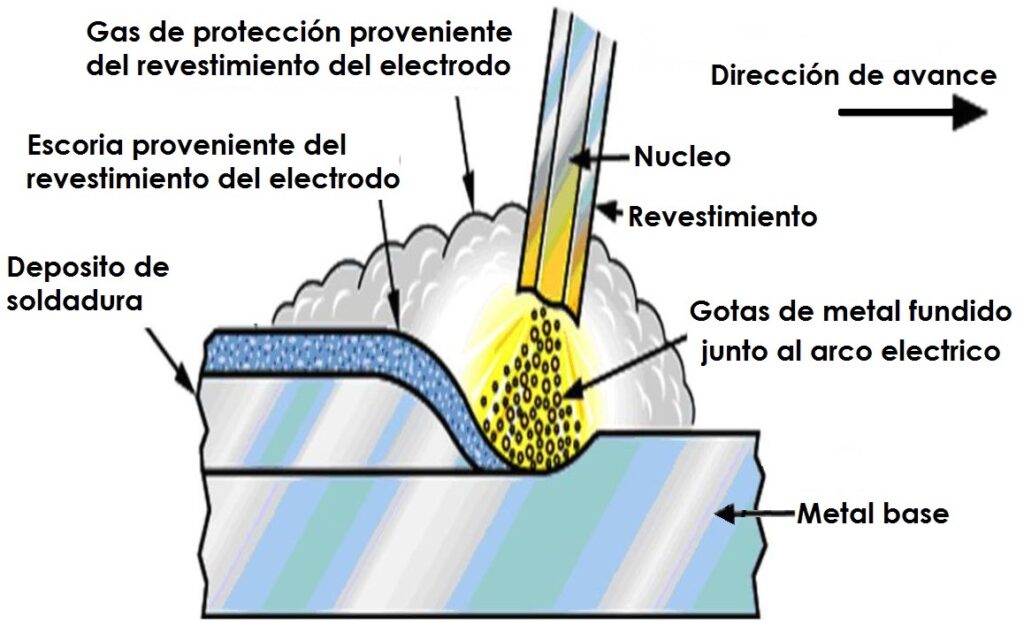

La soldadura SMAW es basicamente una elevación rápida de la temperatura en el metal base y en el electrodo hasta el punto de fusión. Se logra mediante una fuente eléctrica de corriente directa (CC o DC) o alterna (AC) que genera un arco eléctrico al pasar a través de una pequeña superficie, este arco se estabiliza mediante la ionización y como consecuencia se crea un charco de metal fundido.

Ademas el revestimiento del electrodo produce una nube de gases y una capa de escoria que protegen el metal fundido del contacto con el oxígeno mientras se solidifica, formando así el cordón de soldadura.

SOLDADURA SMAW SLOW MOTION.

Para apreciar mejor el proceso explicado veamos los siguientes videos de soldadura SMAW en cámara lenta (Slow Motion). Podemos apreciar claramente el momento en el que por acción del calor emitido por el arco eléctrico, el metal y el revestimiento pasan de estado sólido a estado líquido formando el charco de metal fundido donde se combina también el material base.

Luego podemos ver cómo los compuestos del recubrimiento del electrodo justo antes de la solidificación flotan sobre el charco de soldadura y se alejan del arco formando la característica capa que conocemos como escoria.

Video extraido y editado del canal de Youtube TimWelds

Video extraido y editado del canal de Youtube Cavitar Ltd

¿QUÉ TEMPERATURA ALCANZA LA SOLDADURA SMAW?

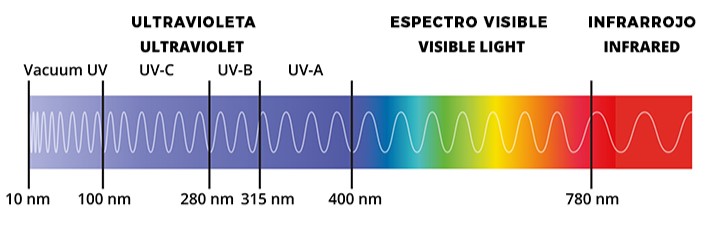

La temperatura alcanzada en el arco eléctrico supera fácilmente los 3.500 grados centígrados medidos en su punto central lo que genera una fusión casi instantánea del metal generando así un charco de metal fundido que al manipularse correctamente produce el cordón de soldadura.

Ademas del calor este proceso produce grandes cantidades de luz visible, radiación ultravioleta e infrarroja. A nivel técnico, la luz visible tiene longitudes de onda de aproximadamente 400 a 780 nanómetros, la UV tiene longitudes de onda más cortas (<400 nm), y la IR tiene longitudes de onda más largas (>780 nm).

EQUIPOS USADOS EN LA SOLDADURA SMAW.

En el mercado se pueden encontrar una amplia variedad de equipos especializados para llevar a cabo la soldadura SMAW que incluyen transformadores, rectificadores, convertidores (motosoldadoras o electrosoldadoras) e inversores. Cada uno de estos dispositivos desempeña un papel crucial en el éxito y la eficiencia de las operaciones de soldadura, proporcionando a los profesionales opciones diversificadas y adaptadas a diferentes necesidades y aplicaciones específicas.

Transformador.

Un núcleo de hierro magnético forma este dispositivo, que básicamente consiste en dos enrollamientos de cables conductores creando dos bobinas. La primera bobina, llamada primaria o de baja, se conecta a la red de alimentación, mientras que la segunda, conocida como secundaria o de alta, se conecta a la salida del equipo (portaelectrodo y la pieza). Este dispositivo altera los valores del voltaje y la corriente de la señal de entrada.

Imagen tomada y adaptada de https://www.lincolnelectric.com/es-es

Este equipo de soldadura proporciona salida de corriente alterna, lo cual limita el tipo de consumibles que se puede usar con el mismo y no tiene grandes prestaciones en cuanto a la regulación fina de las características del arco de soldadura, por lo que con el tiempo a caido en desuso.

Rectificadores.

Los equipos rectificadores constan de un transformador como el indicado anteriormente complementados con un arreglo de diodos o semiconductores que dejan pasar la corriente eléctrica en un solo sentido. En la práctica esto implica convertir a la salida del equipo la corriente alterna con el voltaje reducido, en corriente continua, lo que mejora notablemente el aspecto del cordón y permite usar mas tipos de electrodos.

Convertidores.

Un motor eléctrico o de combustión transmite movimiento al generador a través de un eje común, que puede ser un dinamo para corriente continua o un generador de corriente alterna. Este proceso genera la corriente necesaria para realizar la soldadura. Las personas siguen utilizando estos equipos en áreas remotas donde es difícil acceder a la red de energía eléctrica.

Inversores.

El proceso de conversión de AC en DC recibe el nombre de rectificación, mientras que al proceso inverso, paso de DC en AC, se la ha asignado el nombre de inversión. Así pues, los inversores son equipos capaces de transformar la CC en AC, la frecuencia que manejan estos circuitos es típicamente 10 kHz o mayor (muy superior a los 50-60 Hz que maneja una red eléctrica típica de distribución), aunque la alta frecuencia requiere sofisticados componentes y circuitos, ésta reduce drásticamente el tamaño del transformador reductor, adicionalmente, el circuito inversor también puede proporcionar características tales como control de potencia y protección contra sobrecargas.

Estos dispositivos incorporan electrónica controlada por microcontroladores, con ello pueden cambiar las características eléctricas de la corriente de soldadura en tiempo real mediante un programa (software), incluso realizar cambios en lapsos de tiempo muy pequeños.

Es muy común la utilización del transformador y el rectificador por su durabilidad, robustez y poco mantenimiento, aunque en los últimos años se ha notado una fuerte tendencia a cambiar estos equipos por inversores ya que tienen unas mejores características como ser físicamente más pequeños y más livianos (cerca de 30 % de un equipo tradicional), un rango más amplio de corrientes de trabajo, menor consumo de energía, mayor ciclo de trabajo, además de que proporcionan facilidades como una corriente más alta al inicio del arco, y un descenso en la corriente al momento de que el electrodo se queda pegado al material.

POLARIDADES EN LA SOLDADURA SMAW.

Se utiliza el término «polaridad» para describir la conexión eléctrica de un electrodo en relación con la terminal de la fuente de poder, la elección del tipo de polaridad de trabajo depende del equipo con el que estemos trabajando, el electrodo a utilizar, la posición de soldeo, el espesor o el material base entre otros.

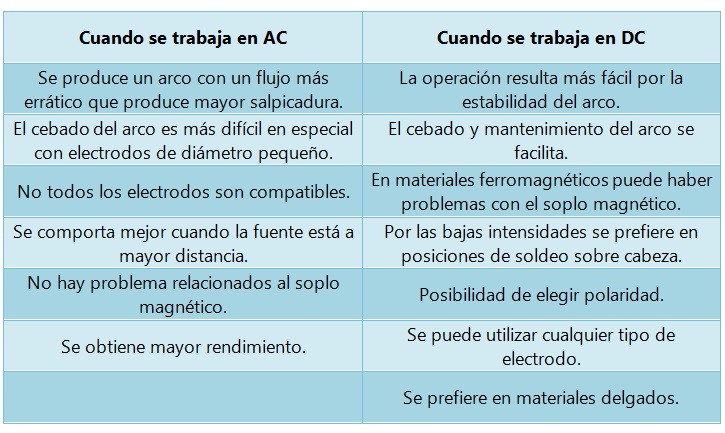

Cuando se usan equipos cuya salida es corriente alterna (AC) la polaridad cambia cada mitad de ciclo de 50 o 60 Hz, por eso en este caso no se habla de polaridad, ya que esta continuamente cambiando entre ambas.

Dependiendo de si se trabaja en DC o AC varían algunas características del cordón de soldadura y de la soldadura SMAW en sí, por eso hay que tener muy en cuenta lo siguiente para la elección del mismo.

Polaridad directa en soldadura SMAW.

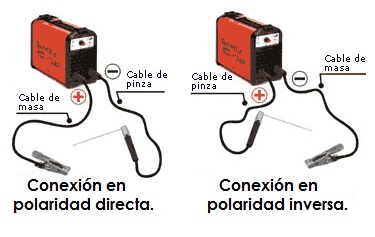

La conexión en polaridad directa o normal (direct current electrode negative – DCEN) se produce conectando el cable del porta electrodo al polo negativo (-) y el cable de la pinza de masa al polo positivo (+) de la fuente de soldadura. El arco eléctrico concentra el calor producido en la pieza favoreciendo la fusión.

Polaridad inversa en soldadura SMAW.

La conexión en polaridad inversa o indirecta (Direct current electrode positive – DCEP) se produce conectando el cable del porta electrodo al polo positivo (+) y el cable de la pinza de masa al polo negativo (-) de la fuente de soldadura, produciendo esto que el calor del arco eléctrico se concentre sobretodo en el extremo del electrodo.

¿Cúal es la mejor polaridad para soldar?

Las polaridades directa (DCEN) y directa con corriente positiva (DCEP) desempeñan roles cruciales en el proceso, como ya lo dije en DCEN, el electrodo se conecta al terminal negativo, lo que permite que los electrones fluyan desde el electrodo hacia la pieza de trabajo.

Se suele agregar un revestimiento con alto contenido de polvo de hierro a los electrodos destinados para utilizar con esta polaridad. Este revestimiento proporciona un arco suave y una transferencia de metal de soldadura más controlada y estable, lo que los hace ideales para soldaduras de alta resistencia en aceros de baja aleación y aceros inoxidables.

Imagen tomada y adaptada de https://www.lincolnelectric.com/es-es

Por otro lado, en la polaridad DCEP el electrodo se conecta al terminal positivo, lo que provoca que los electrones fluyan desde la pieza de trabajo hacia el electrodo ofreciendo una menor penetración en el metal base.

Los electrodos diseñados para ser utilizados con esta polaridad suelen tener un revestimiento con alto contenido de rutilo que facilita la rápida fusión del electrodo y proporciona una transferencia de metal de soldadura más rápida y eficiente. La polaridad DCEP se utiliza en aplicaciones donde se busca una mayor velocidad de deposición y una apariencia estética en la soldadura final. Es común en la soldadura de aceros inoxidables y aceros de baja aleación.

¿QUE ES EL REVESTIMIENTO EN LA SOLDADURA SMAW?

El revestimiento del electrodo en la soldadura SMAW consiste en una mezcla de minerales, polvos metálicos y compuestos orgánicos que rodean el núcleo metálico. Su función es proteger el arco y el baño de fusión, evitando la oxidación y contaminación, contribuyendo ademas a la formación de escoria para protección adicional.

La composición varía según el electrodo y aplicación, afectando las propiedades de la soldadura. Se clasifican en función de su composición en: Ácidos (A), Básicos (B), Celulósicos (C), Rutilos (R), Rutilo – Ácidos (RA), Rutilo – Básicos (RB), Rutilo – Celulósicos (RC), Rutilo grueso (RR).

Importancia del revestimiento.

El revestimiento es crucial en el electrodo, tan importante como el alma, estas son algunas razones.

- Otorga al arco una mayor estabilidad y produce un aumento del voltaje al arrancar el mismo (favorece la ionización del arco).

- Forma de un cráter en el extremo del electrodo que actúa como cono que dirige el arco en la dirección deseada, evitando que el arco sea errático, aumentando la uniformidad del cordón depositado.

- El revestimiento siendo no conductor, constituye un aislante eléctrico de la varilla.

- Permite la soldadura en posición sobre cabeza, debido al efecto retenedor que hace la escoria líquida sobre el metal fundido como consecuencia de la tensión superficial que posee la misma.

- Influye sobre el aspecto y la forma del cordón depositado. Una soldadura realizada con un electrodo desnudo produciría un cordón muy irregular, angosto, sin penetración y con mucha sobremonta o sobre espesor.

- El agregado de polvo de Fe en el revestimiento permite aumentar el rendimiento de fusión del electrodo.

- Provee una protección gaseosa, producto de la descomposición de materias orgánicas para proteger el arco eléctrico y el baño de fusión del aire circundante, evitando la oxidación del líquido de la pileta y la porosidad que producen al reaccionar gases del aire cuando entran en contacto.

- Provee una protección sólida, que consiste en formar una capa de escoria que cubre el metal líquido, durante la solidificación evitando el contacto con el aire circundante y actuando como capa aislante retardando el enfriamiento del metal, lo que favorece la no fragilización.

- Contiene elementos desoxidantes que durante la fusión reaccionan con las impurezas presentes en el metal fundido formando compuestos que son transferidos o pasan a formar parte de la escoria, dejando el metal limpio.

- Aporta elementos de aleación que permiten mejorar las propiedades mecánicas del metal aportado

Revestimientos celulósicos en la soldadura SMAW.

Son aquellos cuyo componente principal es la celulosa, que al descomponerse genera mucho CO2 (dióxido de carbono) y H2 (hidrógeno), lo cual da una muy buena protección gaseosa. Tiene como característica distintiva su enfriamiento rápido, motivo por el cual son utilizables en todas las posiciones, da como resultado una buena penetración y la escoria producida es escasa y de fácil remoción.

Principalmente se usa en la soldadura de juntas en ductos y donde se requiere ejecutar la soldadura de raíz (gasoductos, oleoductos, acueductos).

Revestimientos rutílicos en la soldadura SMAW.

Aquelos cuyo componente principal es el óxido de titanio o rutilo (TiO2), pudiendo contener hasta un 50 % en peso. Son de fácil cebado, mantenimiento y manejo del arco, y dejan un aspecto muy parejo del cordón depositado, la característica de este tipo de revestimiento hace que este electrodo sea de suave fusión y poca penetración.

La escoria producida es bastante densa y de color opaco, más bien oscuro, y se desprende fácilmente, a tal punto que la capa de escoria comienza a separarse sola del cordón.

Permiten realizar soldaduras en todas posiciones y usualmente son empleados en trabajos de herrerías, carpintería metálica y en estructuras no sometidas a grandes esfuerzos y de poca o muy baja responsabilidad.

Revestimientos básicos en la soldadura SMAW.

En estos predomina la calcita y la fluorita, contienen compuestos desoxidantes y a veces una pequeña proporción de rutilo, también se les llama de bajo hidrógeno, por sus niveles considerablemente bajos de hidrógeno en la atmósfera del arco. La presencia de hidrógeno en el metal depositado puede ser perjudicial, especialmente en términos de posibles fisuras por hidrógeno.

La escoria de tono pardo oscuro y brillante, es densa, y la generación de gases es menos abundante que en los electrodos celulósicos. Se requiere un arco corto y casi perpendicular al metal base para asegurar su protección, pero encenderlo resulta difícil, demandando práctica y habilidad por parte del soldador.

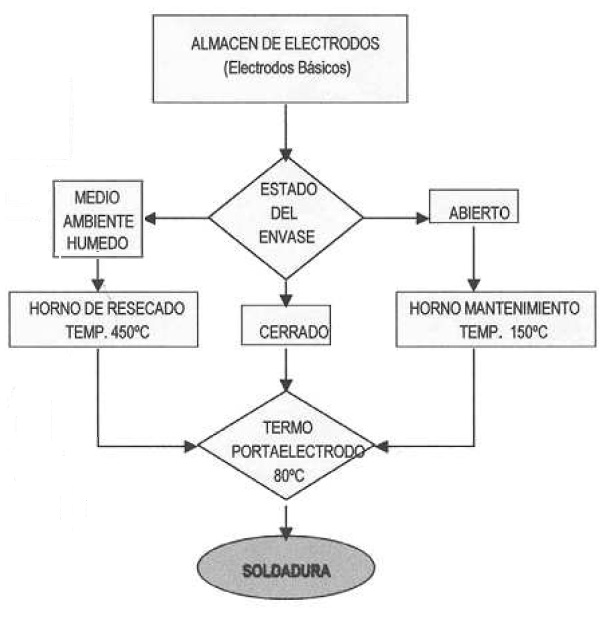

Un inconveniente clave es que el revestimiento básico absorbe fácilmente la humedad del entorno. por tanto, es crucial conservar estos electrodos en cajas herméticamente cerradas, depositadas en recintos climatizados o en su defecto, colocarlos en hornos o termos porta electrodos con temperatura controlada.

Este electrodo se utiliza ampliamente en juntas que necesitan una buena penetración y están sometidas a altos esfuerzos de tracción, como cañerías, equipos petroquímicos (tanques, recipientes a presión, torres), conjuntos y estructuras, también es empleado en soldaduras de grandes espesores, materiales de difícil soldabilidad y aquellas con requisitos radiográficos.

CLASIFICACIÓN DEL ELECTRODO EN LA SOLDADURA SMAW.

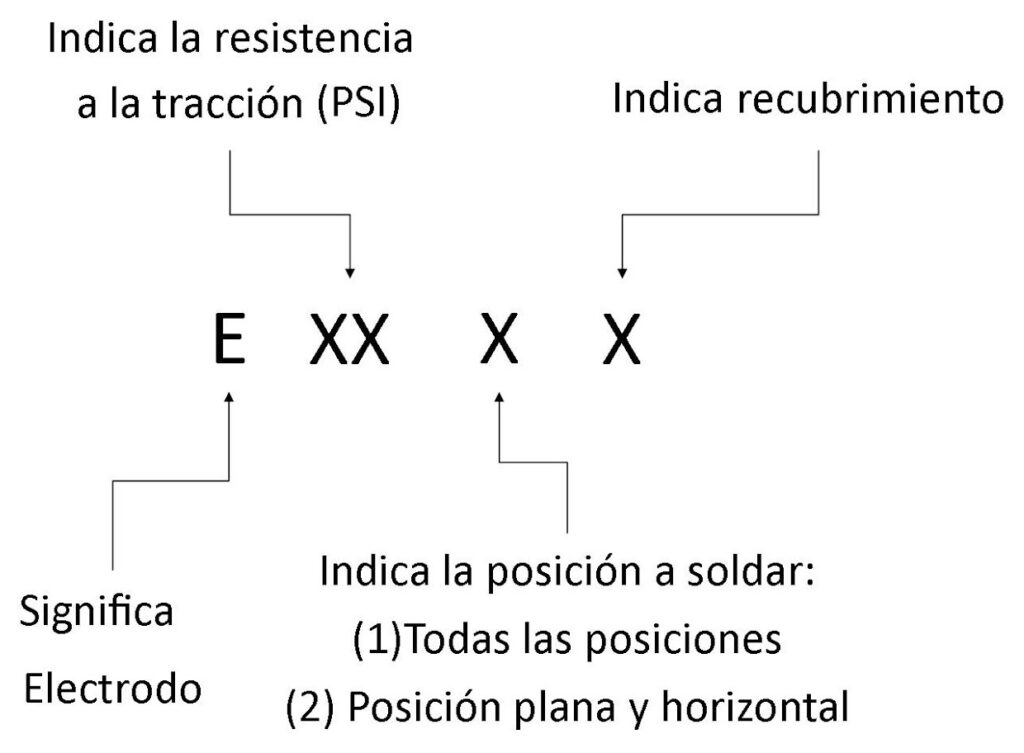

La clasificación acorde a los codigos de AWS (American Welding Society) es con la siguiente nomenclatura.

La nomenclatura E designa que es electrodo, los dos números siguientes expresan la mínima resistencia a la tracción en miles de libras por pulgadas cuadradas, el tercer numero indica la posición en la cual se puede soldar siendo 1 para todas la posiciones y 2 para posición plana y horizontal, el ultimo digito indica el tipo de revestimiento.

Algunos electrodos llamados de alto rendimiento contienen polvo de hierro en su revestimiento estos electrodos pueden llegar a depositar entre un 30% y 70% más de metal de aporte que un electrodo convencional, en el mismo tiempo.

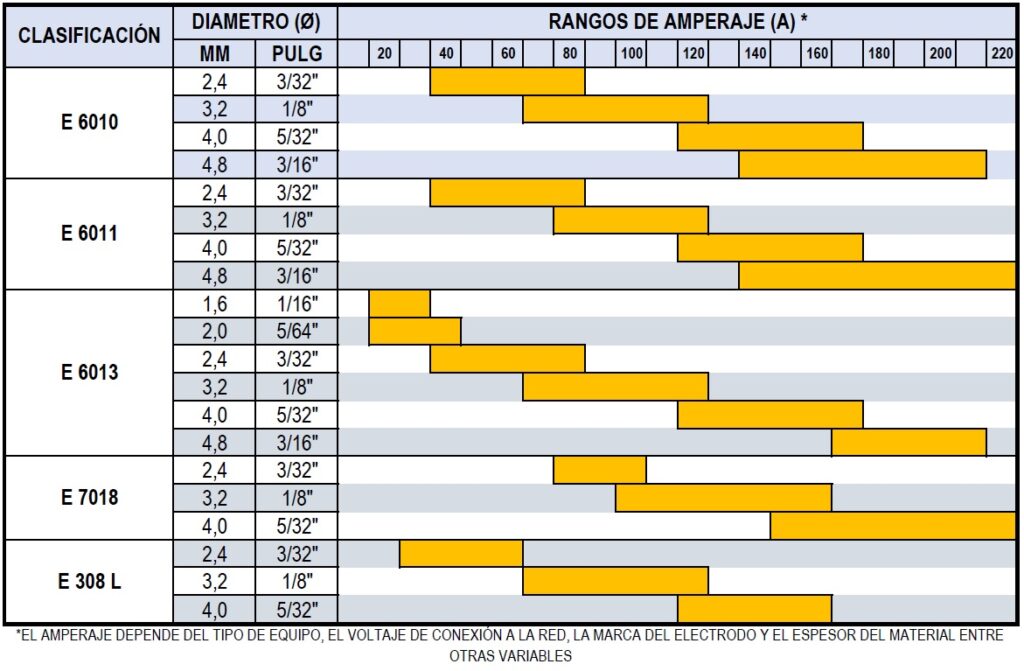

MEDIDAS Y AMPERAJES DE LOS ELECTRODOS DE SOLDADURA.

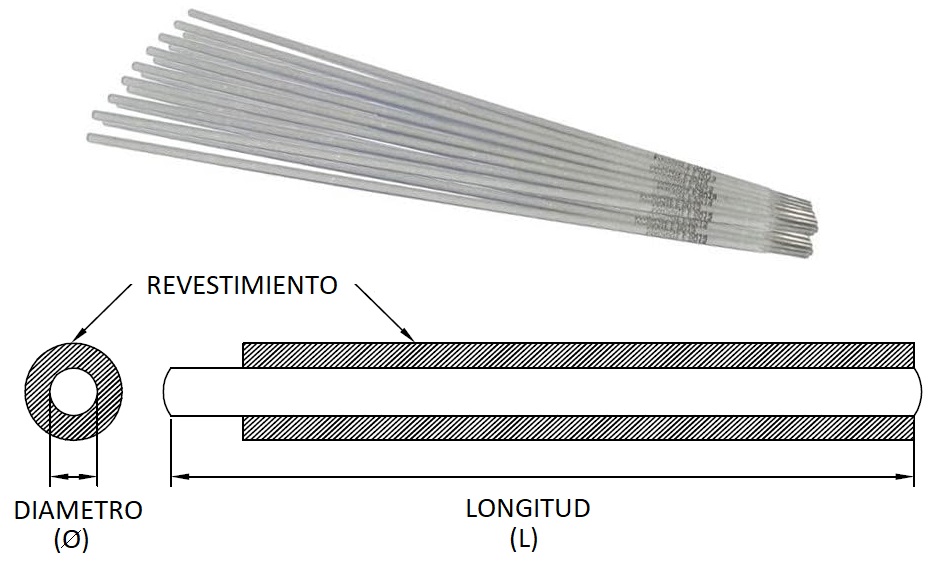

El diámetro y la longitud de los mismos se refiere a las medidas de la varilla no a las del revestimiento.

Las longitudes estandard son: 250 mm (10″) – 300 mm (12″) – 350 mm (14″) y 450 mm (18″)

Existen algunos electrodos específicos cuyas longitudes alcanzan los 700 mm (28″).

Comercialmente se venden por kilogramos de soldadura donde se toma en cuenta el peso combinado del alma de acero y el revestimiento, por lo que el paquete de 1 kilogramo de electrodos E 6013 x 3/32″ contiene mas unidades electrodos que el paquete de 1 kilogramo de electrodos E 6013 x 1/8″ y asi sucede con los demás.

COMO MANIPULAR Y ALMACENAR LOS ELECTRODOS EN LA SOLDADURA SMAW.

El revestimiento de un electrodo en la soldadura SMAW es la parte más crucial de este ya que la calidad del metal depositado depende exclusivamente de él, si el revestimiento está agrietado, desprendido, humedecido o contaminado con sustancias como aceite, grasa, pintura u otras impurezas, permitiría que el alma del electrodo se contamine u oxide o que al aplicar el cordón se de lugar a un depósito con formación de poros e inclusión de elementos extraños que podrían afectar las propiedades mecánicas del metal depositado y generar defectos en la soldadura.

Es fundamental tratar los electrodos con cuidado y conservarlos en recintos cerrados y climatizados, idealmente los electrodos deben guardarse en sus envases originales, los cuales deben estar en perfecto estado, cerrados herméticamente y sin golpes ni roturas.

Temperatura y humedad en los electrodos de la soldadura SMAW.

Los electrodos de revestimiento celulósico y rutílico aunque no necesitan mantenerse en termos porta electrodos, deben mantenerse secos y nunca calientes. Es importante destacar que estos electrodos requieren cierto grado de humedad para su operación que puede ser cercano al 5%, si están demasiado secos pueden causar salpicaduras, arco agresivo y porosidades en el cordón depositado.

Generalmente, las recomendaciones sugieren almacenar los electrodos de revestimiento básico en ambientes con una temperatura entre 100 y 150 grados centígrados, con una humedad relativa inferior al 70%. Si por alguna razón, los electrodos se han humedecido o han estado expuestos al ambiente durante un tiempo prolongado, se debe secar en un horno a la temperatura y durante el tiempo recomendados por el fabricante antes de volver a utilizarlos. En su defecto, se pueden usar los siguientes datos.

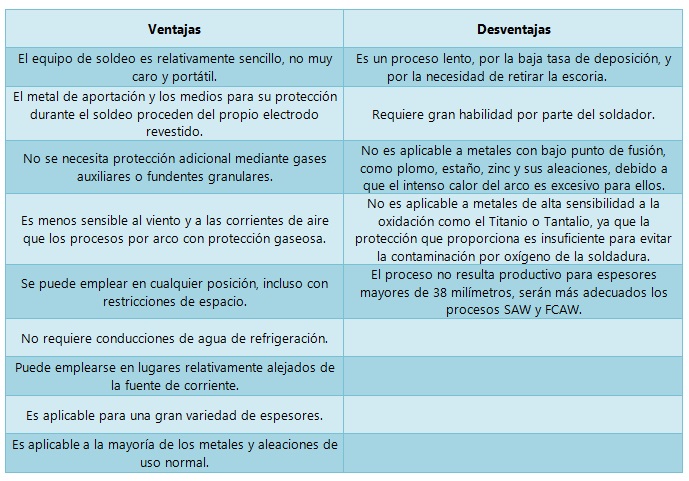

VENTAJAS Y DESVENTAJAS DE LA SOLDADURA SMAW.